硅胶复模材料

# 硅胶复模材料:高精度小批量生产的理想选择

## 硅胶复模材料概述

硅胶复模材料是当今制造业中用于小批量生产的高效解决方案,特别适合产品开发阶段的快速验证和小规模生产。这种材料以其优异的复制精度、良好的机械性能和化学稳定性,成为众多行业首选的复模材料。硅胶复模工艺能够精准复制原始模型的每一个细节,包括复杂的纹理和精细的结构,为产品开发提供了无与伦比的便利。

在材料特性方面,硅胶复模材料展现出多项优势:首先,它具有极佳的流动性,能够完美填充模具的每一个角落;其次,固化后的硅胶具有适度的弹性和韧性,便于脱模且不易损坏;再者,硅胶材料耐高温、耐腐蚀,能够适应多种使用环境。这些特性使硅胶复模成为连接产品设计与大规模生产之间的重要桥梁。

## 硅胶复模材料的核心优势

**精度与细节再现能力**是硅胶复模材料最显著的优势之一。优质的硅胶材料能够捕捉原始模型中0.1mm级别的精细特征,完美复制表面纹理、倒角等细节。这种高精度的复制能力对于需要精确匹配原型的应用场景尤为重要,如医疗器械、精密电子元件等领域。

在**生产效率**方面,硅胶复模工艺相比传统制造方法具有明显优势。一套硅胶模具通常可在24小时内完成制作,并能快速生产10-50件复制品,大大缩短了产品开发周期。这种快速响应能力使企业能够在激烈的市场竞争中抢占先机,加快产品迭代速度。

硅胶复模材料的**成本效益**同样突出。对于小批量生产(通常5-500件),硅胶复模的单位成本远低于注塑成型等传统工艺。模具制作成本低廉,且不需要昂贵的金属模具,特别适合初创企业和研发阶段的成本控制。同时,硅胶模具使用寿命可达20-50次,在合理使用下能提供良好的投资回报。

## 硅胶复模材料的应用领域

在**汽车制造业**中,硅胶复模材料广泛应用于内饰件、功能样件和空气动力学组件的试制。汽车厂商利用硅胶复模快速验证设计概念,测试装配匹配性,大大缩短了新车型开发周期。硅胶材料的耐温性和机械强度能够满足汽车零部件的测试要求。

**消费电子产品**领域同样大量采用硅胶复模工艺。从手机外壳到穿戴设备组件,硅胶复模能够快速提供具有真实质感的产品样件,用于市场调研、功能测试和展示推广。不同硬度和颜色的硅胶材料可以模拟最终产品的触感和外观,为决策提供可靠参考。

在**医疗设备**行业,硅胶复模材料因其生物相容性和精准复制能力而备受青睐。许多医疗器械的原型制作和短期临床测试都依赖于硅胶复模技术。硅胶材料的柔软特性特别适合制作与人体接触的医疗部件,如呼吸面罩、假肢垫等。

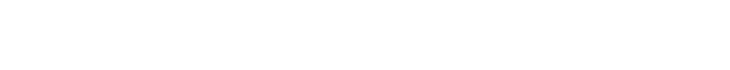

## 硅胶复模工艺的关键环节

**模具设计**是硅胶复模成功的基础。合理的分模线设计、浇注系统和排气通道布置直接影响最终产品的质量和脱模难易程度。经验丰富的工程师会根据产品结构特点,优化模具设计,确保复模过程顺利高效。

**材料选择**同样至关重要。不同应用场景需要不同特性的硅胶材料:高透明硅胶适用于光学元件;耐高温硅胶适合引擎周边部件;食品级硅胶则用于厨具和医疗产品。专业的复模服务提供商会根据客户需求推荐最合适的材料方案。

**工艺控制**环节包括精确的混合比例、脱泡处理、固化温度和时间管理等。这些参数的控制直接影响产品的尺寸稳定性、表面质量和机械性能。先进的复模车间配备专业设备,确保每一批次产品都符合严格的质量标准。

## 硅胶复模与其他快速成型技术对比

与**3D打印**相比,硅胶复模在小批量生产中具有明显的成本优势。虽然3D打印在单个原型制作上更为快捷,但当需要10件以上相同产品时,硅胶复模的单位成本显著降低。此外,硅胶复模可使用的材料种类更广泛,能够更好地模拟最终产品的材质特性。

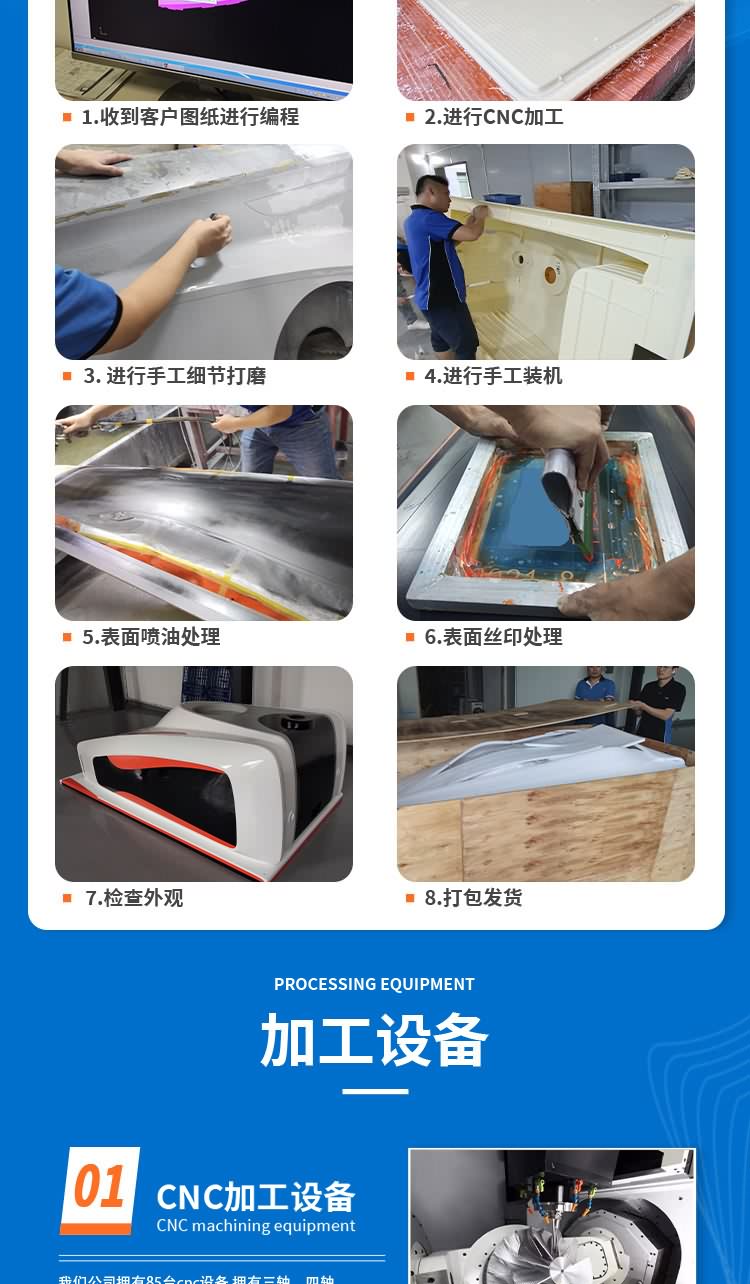

相对于**CNC加工**,硅胶复模更适合复杂形状和内部空腔结构的复制。CNC加工受限于刀具可达性,难以处理某些特殊几何形状,而硅胶复模则没有此类限制。同时,硅胶复模可以一次性复制多个零件,生产效率更高。

与**低压灌注**技术相比,硅胶复模在表面细节再现和尺寸精度上通常更胜一筹。硅胶材料的流动性和固化收缩率经过优化,能够实现更高精度的复制。不过,低压灌注在大批量生产(500件以上)时可能更具成本优势。

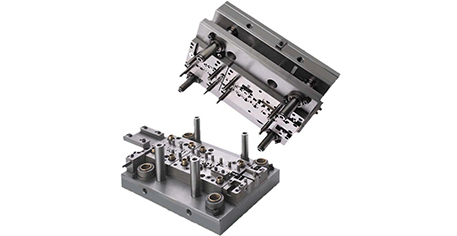

## 拓维模型的硅胶复模服务优势

作为一家拥有23年经验的高新技术企业,拓维模型(深圳新四板挂牌,代码:667950)在硅胶复模领域积累了深厚的技术实力。公司拥有10000+平米现代化厂房和130+台先进加工设备,能够为客户提供高质量的硅胶复模服务。

拓维模型通过ISO9001、ISO14001、IATF16949等国际认证,采用进口检测设备进行严格质量控制,并为每批产品提供免费质检报告。公司服务过比亚迪、一汽、松下等知名企业,在硅胶复模工艺上拥有丰富经验。

拓维模型提供从设计评估到生产交付的一站式服务,工程团队可免费提供工艺建议和评估报价。无论是简单部件还是复杂结构,拓维模型都能提供专业的硅胶复模解决方案,帮助客户加速产品开发进程。咨询热线:姜生18118780783(微信同号),获取专属服务方案。

## 硅胶复模材料概述

硅胶复模材料是当今制造业中用于小批量生产的高效解决方案,特别适合产品开发阶段的快速验证和小规模生产。这种材料以其优异的复制精度、良好的机械性能和化学稳定性,成为众多行业首选的复模材料。硅胶复模工艺能够精准复制原始模型的每一个细节,包括复杂的纹理和精细的结构,为产品开发提供了无与伦比的便利。

在材料特性方面,硅胶复模材料展现出多项优势:首先,它具有极佳的流动性,能够完美填充模具的每一个角落;其次,固化后的硅胶具有适度的弹性和韧性,便于脱模且不易损坏;再者,硅胶材料耐高温、耐腐蚀,能够适应多种使用环境。这些特性使硅胶复模成为连接产品设计与大规模生产之间的重要桥梁。

## 硅胶复模材料的核心优势

**精度与细节再现能力**是硅胶复模材料最显著的优势之一。优质的硅胶材料能够捕捉原始模型中0.1mm级别的精细特征,完美复制表面纹理、倒角等细节。这种高精度的复制能力对于需要精确匹配原型的应用场景尤为重要,如医疗器械、精密电子元件等领域。

在**生产效率**方面,硅胶复模工艺相比传统制造方法具有明显优势。一套硅胶模具通常可在24小时内完成制作,并能快速生产10-50件复制品,大大缩短了产品开发周期。这种快速响应能力使企业能够在激烈的市场竞争中抢占先机,加快产品迭代速度。

硅胶复模材料的**成本效益**同样突出。对于小批量生产(通常5-500件),硅胶复模的单位成本远低于注塑成型等传统工艺。模具制作成本低廉,且不需要昂贵的金属模具,特别适合初创企业和研发阶段的成本控制。同时,硅胶模具使用寿命可达20-50次,在合理使用下能提供良好的投资回报。

## 硅胶复模材料的应用领域

在**汽车制造业**中,硅胶复模材料广泛应用于内饰件、功能样件和空气动力学组件的试制。汽车厂商利用硅胶复模快速验证设计概念,测试装配匹配性,大大缩短了新车型开发周期。硅胶材料的耐温性和机械强度能够满足汽车零部件的测试要求。

**消费电子产品**领域同样大量采用硅胶复模工艺。从手机外壳到穿戴设备组件,硅胶复模能够快速提供具有真实质感的产品样件,用于市场调研、功能测试和展示推广。不同硬度和颜色的硅胶材料可以模拟最终产品的触感和外观,为决策提供可靠参考。

在**医疗设备**行业,硅胶复模材料因其生物相容性和精准复制能力而备受青睐。许多医疗器械的原型制作和短期临床测试都依赖于硅胶复模技术。硅胶材料的柔软特性特别适合制作与人体接触的医疗部件,如呼吸面罩、假肢垫等。

## 硅胶复模工艺的关键环节

**模具设计**是硅胶复模成功的基础。合理的分模线设计、浇注系统和排气通道布置直接影响最终产品的质量和脱模难易程度。经验丰富的工程师会根据产品结构特点,优化模具设计,确保复模过程顺利高效。

**材料选择**同样至关重要。不同应用场景需要不同特性的硅胶材料:高透明硅胶适用于光学元件;耐高温硅胶适合引擎周边部件;食品级硅胶则用于厨具和医疗产品。专业的复模服务提供商会根据客户需求推荐最合适的材料方案。

**工艺控制**环节包括精确的混合比例、脱泡处理、固化温度和时间管理等。这些参数的控制直接影响产品的尺寸稳定性、表面质量和机械性能。先进的复模车间配备专业设备,确保每一批次产品都符合严格的质量标准。

## 硅胶复模与其他快速成型技术对比

与**3D打印**相比,硅胶复模在小批量生产中具有明显的成本优势。虽然3D打印在单个原型制作上更为快捷,但当需要10件以上相同产品时,硅胶复模的单位成本显著降低。此外,硅胶复模可使用的材料种类更广泛,能够更好地模拟最终产品的材质特性。

相对于**CNC加工**,硅胶复模更适合复杂形状和内部空腔结构的复制。CNC加工受限于刀具可达性,难以处理某些特殊几何形状,而硅胶复模则没有此类限制。同时,硅胶复模可以一次性复制多个零件,生产效率更高。

与**低压灌注**技术相比,硅胶复模在表面细节再现和尺寸精度上通常更胜一筹。硅胶材料的流动性和固化收缩率经过优化,能够实现更高精度的复制。不过,低压灌注在大批量生产(500件以上)时可能更具成本优势。

## 拓维模型的硅胶复模服务优势

作为一家拥有23年经验的高新技术企业,拓维模型(深圳新四板挂牌,代码:667950)在硅胶复模领域积累了深厚的技术实力。公司拥有10000+平米现代化厂房和130+台先进加工设备,能够为客户提供高质量的硅胶复模服务。

拓维模型通过ISO9001、ISO14001、IATF16949等国际认证,采用进口检测设备进行严格质量控制,并为每批产品提供免费质检报告。公司服务过比亚迪、一汽、松下等知名企业,在硅胶复模工艺上拥有丰富经验。

拓维模型提供从设计评估到生产交付的一站式服务,工程团队可免费提供工艺建议和评估报价。无论是简单部件还是复杂结构,拓维模型都能提供专业的硅胶复模解决方案,帮助客户加速产品开发进程。咨询热线:姜生18118780783(微信同号),获取专属服务方案。

上一篇:

真空硅胶复模

下一篇:

真空硅胶复模

最新动态

2025-07-14

我们都知道,CNC手板制造企业大多是都是中小型的企业,而且其中大部分都是从手工作坊式的企业发展而来的,因此国内大多数的CNC手板厂所采用的设…

2025-07-14

在2013年这一年即将要结束的这个月里,拓维手板模型喜获“中国电子商务十大牛商“主办方的邀请参加中国十大牛商的评选活动。&ems…

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

当前位置:

当前位置: